Come cambia la fabbrica

Cosa c’è di più tradizionale e di più legato all’immaginario collettivo della “old economy” se non una colata di fonderia, con il metallo fuso che con il s

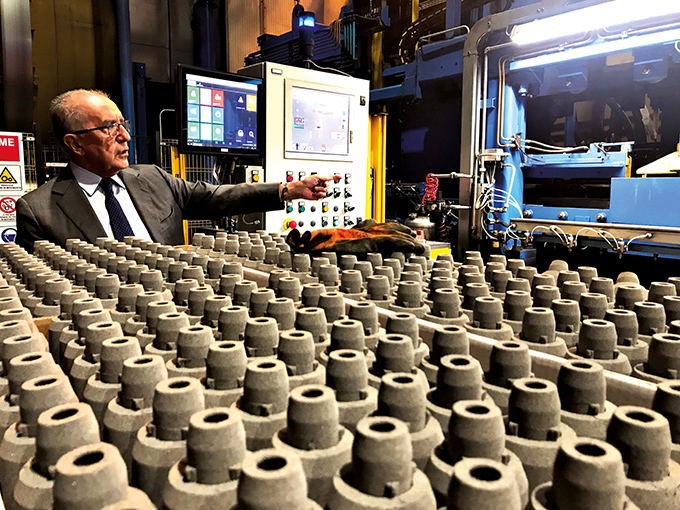

Cosa c’è di più tradizionale e di più legato all’immaginario collettivo della “old economy” se non una colata di fonderia, con il metallo fuso che con il suo rosso fuoco entra negli stampi? Eppure, anche questo pezzo di mondo industriale è in profonda trasformazione. Anche le lavorazioni dei metalli sono ormai digitali. Non tutte, certo. Ma una realtà avanzata, a Varese, c’è ed è la Fonderia Casati Spa. “Abbiamo investito 10 milioni di euro in un nuovo sistema produttivo attivo da qualche mese. Ora – spiega il titolare, Gianluigi Casati – nel nostro stabilimento impianto di colata, forni, preparazione ricette, magazzino parlano tutti fra loro. Un sistema di monitoraggio ora su ora e un flusso di informazioni costante che hanno aumentato la nostra produttività del 35%”. Ma non è solo una questione di produrre di più e più velocemente: “Le attività di fonderia hanno per loro natura un tasso di errore sul prodotto, e dunque una percentuale di scarto, che si aggira intorno al 5 e 10% della produzione. Noi siamo scesi abbondantemente sotto il 5%”.

Al centro rimane il lavoratore

Un sistema, dunque, più veloce, più preciso e più sicuro anche per i lavoratori. Che, però, rimangono centrali: “L’industria 4.0 che abbiamo introdotto in azienda non solo non ha comportato nessun esubero, ma ha dato vita ad un profondo investimento di tempo e risorse in un’operazione, ancora in atto, di riqualificazione delle persone, che possono così crescere e cambiare”. Oggi la Fonderia Casati fattura intorno ai 22 milioni di euro all’anno, con l’aumento della produttività l’obiettivo è di arrivare alla soglia dei 30 milioni nel corso del 2019, grazie alla conquista di nuove quote di mercato. Per produrre cosa? Quello che ha già a catalogo: ossia componenti di motori per l’automotive per le più famose e importanti case internazionali. Da Volkswagen a Fca, passando da Toyota, Mercedes, Renault. Solo per fare qualche nome.

Il digitale conquista i tessuti

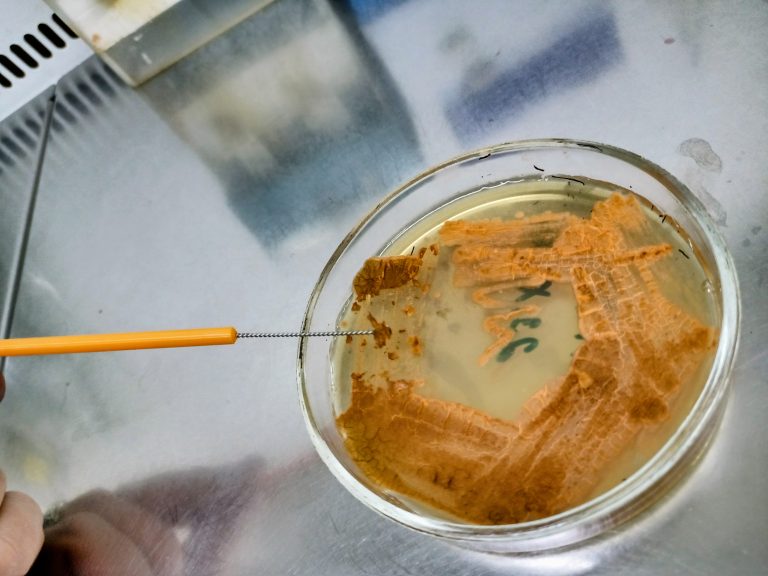

Ma il digitale sta entrando anche nei tessuti, un’altra parte dell’industria di casa nostra che penseremmo immutabile con il passare nel tempo. A smentire questo comun pensiero è la Alfredo Grassi Spa di Lonate Pozzolo. “L’applicazione della tecnologia digitale ai capi di abbigliamento ci ha permesso di sviluppare la Smart Jacked un prodotto intelligente per i vigili del fuoco con la quale siamo in grado di misurare e monitorare i parametri fisiologici dell’operatore e anche di ambienti dalle condizioni estreme come quelli dove i pompieri operano”, ecco un esempio di come la tecnologia possa cambiare anche i capi di abbigliamento tecnici. A illustrarlo è Daniela Ferroni, Responsabile Ricerca e Sviluppo dell’azienda: “Questo è solo l’inizio. Il nostro obiettivo è quello di utilizzare questa e altre tecnologie anche più innovative in altri ambiti lavorativi”. Ma il digitale non sta innovando solo i processi produttivi e i prodotti. Nella manifattura sta cambiando anche il modo di comunicare: “I social network – spiega Roberto Grassi, Presidente dell’Alfredo Grassi Spa – hanno fatto evolvere i contenuti dei nostri messaggi. Il digitale impone alle imprese di diversificare il proprio messaggio. La sfida ormai non è solo quella di promuovere i propri prodotti sul mercato, ma di trasmettere cultura d’impresa e valori, in primis quelli legati alla sostenibilità. Il tutto partendo dal coinvolgimento dei propri collaboratori e da un aumento del loro senso di appartenenza all’azienda”.

Leggi anche:

- Come diventare veri cittadini digitali

- Come cambia il giornalismo

- Come cambia la scuola

- Come cambiano genitori e figli

- Come cambia lo sport

- Parola a un millennial