La saldatura diventa ibrida e 5.0

Tre aziende lombarde. Un’idea dal campo di applicazione molto vasto. E una necessità di mercato. È nata così una collaborazione che ha creato una cella per saldare in modo flessibile

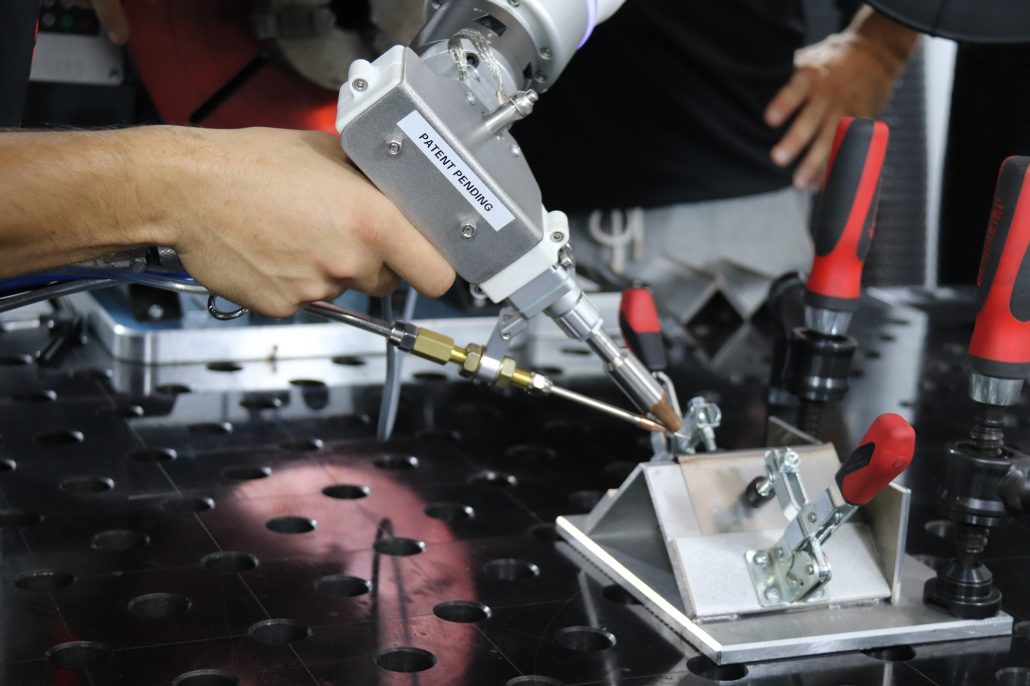

Una cella di saldatura ibrida che integra tecnologie laser e il classico metodo MIG (con Gas Inerte Metallico), unendo la flessibilità tipica della saldatura manuale ai vantaggi della robotica collaborativa. Si tratta della prima cella certificata CE in Europa di questo tipo, un risultato che arriva da una sinergia di competenze consolidate e da una risposta concreta a una necessità avvertita da molte imprese: la crescente difficoltà nel reperire saldatori qualificati. “Nel mondo è una novità questo tipo di applicazione. Esistono celle automatiche, esiste la saldatrice manuale, esiste la saldatrice tradizionale: quello che ancora non esisteva era una soluzione flessibile, in grado di fare tutte queste cose e, allo stesso tempo, facile da configurare”. A parlare è Lorenzo Barison, Titolare di B.A.I. Barison Automazioni e Robotica Industriali Srl, azienda di Castiglione Olona attiva nel campo dell’automazione industriale che insieme a Lastek Spa di Gavirate (che opera nell’ambito della saldatura) e Homberger Spa di Buccinasco (esperta in soluzioni su misura per l’industria meccanica e manifatturiera) ha dato vita ad un sistema di “saldatura ibrida 5.0”. “La volontà che sta dietro a questo progetto – precisa Barison – non è quella di sostituire l’operatore, ma di rendere più attrattiva e interessante l’attività di saldatura, attraverso uno spazio che aiuti la scolarizzazione degli operatori”.

Uno degli elementi distintivi della cella è, infatti, la semplicità di utilizzo. Chi vi opera all’interno non deve necessariamente conoscere linguaggi di programmazione né disporre di competenze avanzate: è sufficiente impostare quattro punti fondamentali (approccio, partenza, fine e uscita) e il sistema simula l’operazione prima dell’avvio effettivo. “In una tradizionale automazione serve un programmatore che scriva le istruzioni al robot. Qui il processo è immediato, accessibile anche a chi non ha esperienza di saldatura”, aggiunge Barison. Il risultato è un ambiente di lavoro flessibile ed espandibile, in cui è possibile integrare nuove funzioni per adattarsi a diverse necessità produttive. La genesi del progetto affonda le radici in una collaborazione di lungo periodo tra le due imprese varesine: “Con Lastek ci conosciamo da anni – racconta Barison –, avevamo già lavorato insieme su impianti di automazione per volumi importanti. Quando ci hanno espresso la necessità di sviluppare una cella adatta a produzioni non di massa, abbiamo messo insieme le nostre competenze per raggiungere l’obiettivo. Abbiamo poi coinvolto Gianni Ossola di Homberger, che ha portato il suo know-how in termini di safety e programmazione intelligente: il risultato è stato un sistema che nel settore rappresenta una novità”.

Tre realtà diverse per altrettanta specializzazione tecnica messa a disposizione del progetto: B.A.I. si è occupata della certificazione della cella, della parte progettuale, hardware e meccanica della pistola di laseratura e di tutto ciò che riguarda la quadristica e l’interfaccia con tutti i sistemi. Homberger ha preso in carico la parte relativa a cobot, interfaccia e programmazione della parte collaborativa. Lastek ha messo a disposizione la tecnologia di saldatura laser, rendendola compatibile con la tecnologia MIG e TIG. “Il sistema ibrido è stato concepito come strumento di potenziamento del processo manuale: il cobot ha l’obiettivo di assistere l’operatore nelle fasi più critiche come quelle che comportano l’assunzione di posture scorrette e l’esposizione diretta ai rischi della saldatura. Un approccio che punta a rendere efficace il processo e si distingue nettamente dalla robotica tradizionale, dove l’automazione completa sacrifica la flessibilità operativa a favore dell’autonomia del sistema. L’intero progetto nasce da questa idea: affiancare la macchina all’operatore per alleggerirne il lavoro e garantire al tempo stesso una qualità costante delle operazioni”, spiega Claudio Colombo, Amministratore Delegato di Lastek. Se i cobot erano già diffusi in altri ambiti, nel settore del laser non erano mai stati applicati prima. “Da qui l’innovazione di proporre un prodotto ibrido, utilizzabile contemporaneamente da uomo e macchina nello stesso spazio, in totale sicurezza – aggiunge Colombo –. L’obiettivo è stato creare un sistema in grado di tutelare pienamente l’operatore e che, al contempo, rappresenti per lui un supporto concreto e significativo”.

Sicurezza dell’operatore, flessibilità e tempi dimezzati, per quanto riguarda la formazione e le operazioni di saldatura: queste le caratteristiche del progetto portato avanti in sinergia da B.A.I., Lastek e Homberger. “Con la saldatura MIG tradizionale servono circa sette giorni di formazione per rendere operativo un addetto: con il nostro sistema ibrido, invece, in soli quindici minuti si può avviare la produzione. La nostra soluzione consente un notevole risparmio di tempo: completa il lavoro in meno di un terzo del tempo necessario e fornisce un prodotto già finito, che non richiede ulteriori lavorazioni”, precisa di nuovo l’Ad di Lastek. Il progetto ha richiesto circa un anno di sviluppo ed ora la cella è pronta per la fase commerciale, con prospettive che spaziano dall’automotive all’aeronautica, dalla cantieristica al packaging, fino alle lavorazioni estetiche tipiche della carpenteria leggera. “Il campo di applicazione è vastissimo, ovunque ci sia saldatura serve una soluzione flessibile e sicura”, ribadisce Claudio Colombo.

“La tecnologia laser permette di saldare spessori diversi e materiali complessi come rame e ottone, che con altri sistemi non sono gestibili. Inoltre, si riduce l’apporto termico, ottenendo risultati più puliti e con meno deformazioni”, spiega Gianni Ossola, Sales Manager e cobotista di Homberger. L’obiettivo della cella è anche strutturare l’ambiente di lavoro: “La saldatura tradizionale può avvenire in contesti non controllati. Con questa cella si crea invece una zona strutturata e sicura, che protegge non solo l’operatore, ma l’intera forza lavoro”. Il vantaggio di impiegare robotica collaborativa, rispetto a quella tradizionale, è significativo. “Un cobot è progettato per interagire con l’uomo senza rischi – chiarisce Ossola –. È più leggero, ha forme arrotondate, evita punti di cesoiamento e integra sistemi di sicurezza che riducono i pericoli da contatto. Questo consente di programmare i task in modo semplice e rapido, rendendo la cella uno strumento di lavoro versatile”.