Imprenditore. Ma anche inventore, meccanico, chimico, elettronico e soprattutto innovatore. Non è semplice definire una personalità eclettica come quella di Albino Rossi, 58 anni di vita lavorativa tutti investiti nella Ferioli Filippo, azienda nella quale ha prima fatto la gavetta per poi prendere in mano le redini e condurla, ancora oggi, nel complesso e sempre in evoluzione mondo delle materie plastiche e della gomma. E se si chiede ad Albino Rossi che cos’è l’innovazione applicata all’impresa, lui non ha dubbi e prima ancora di parlare dell’ultimo macchinario messo a punto come esempio concreto di un processo innovativo d’azienda e fulcro della startup Comap, nata a dicembre 2015, cita J.F. Kennedy: “Molti vedono cose che ci sono e si chiedono perché. Io vedo cose che non ci sono e mi chiedo perché no? Ecco l’innovazione è trovare soluzioni concrete a questa domanda”. Una risposta che spiazza, perché si fa davvero fatica a comprendere quale sia il legame tra questo ex Presidente degli Stati Uniti e il capannone della sua azienda di Rescaldina, specializzata nella costruzione di sistemi vite – cilindro – riduttore per la lavorazione delle materie plastiche e della gomma.

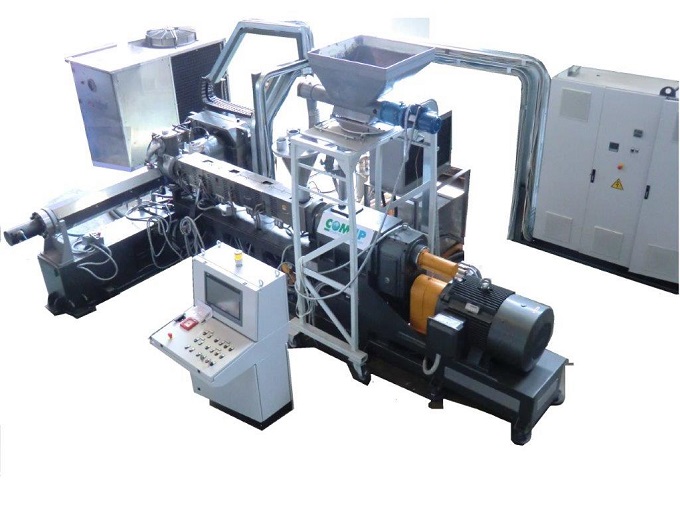

Una startup (la Comap) e un nuovo macchinario (Reactor). Questi i due elementi principali di un progetto green che punta a ridare nuova vita a scarti destinati allo smaltimento con un processo che trasforma quelli che sarebbero dei semplici rifiuti in nuova materia prima. Senza alcun uso di sostanze chimiche

L’anello di congiunzione si chiama Reactor, un macchinario in grado di restituire nuova vita alla gomma già vulcanizzata e riportare allo stato di materia prima tutti gli scarti destinati a essere altrimenti buttati. Insomma roba da perderci la testa per chi, inesperto del settore, deve provare a immaginare com’è fatta “l’anima” della gomma con le sue macromolecole e i processi di trasformazione che la rendono materia plasmabile prima e poi manufatto finito. A rendere l’idea molto più chiara è proprio Albino Rossi, il quale mentre osserva e tocca alcuni dettagli del nuovo macchinario, per verificare che tutto sia stato montato al millimetro secondo le sue indicazioni, dice: “Dobbiamo pensare a questa macchina proprio come fosse una macchina del tempo, capace di far viaggiare a ritroso la gomma scartata, già lavorata e destinata allo smaltimento. I vari passaggi che subisce la gomma tritata ormai inutilizzabile sono tutti funzionali a restituirgli le caratteristiche originarie intrinseche che aveva prima di essere vulcanizzata. Più semplicemente il Reactor fa diventare la gomma ‘esausta’ di nuovo materia prima”. E solo a quel punto, l’intuizione di avere di fronte uno strumento in grado di segnare un nuovo orizzonte nel settore imprenditoriale della gomma diventa una certezza. La curiosità però non si placa e davanti a un sacco colmo di gomma vulcanizzata e tritata Albino Rossi spiega che “questo sarebbe tutto materiale di scarto buono solo da buttare.

“Senza questo macchinario la gomma sarebbe destinata allo smaltimento che richiede l’intervento di ditte specializzate e comporta tutta una serie di problemi legati alle procedure e quindi costi importanti da sostenere”

Senza questo macchinario, infatti sarebbe destinato allo smaltimento che richiede l’intervento di ditte specializzate e comporta tutta una serie di problemi legati alle procedure e quindi costi importanti da sostenere. Insomma una spesa, ma anche uno spreco. La Reactor invece, attraverso una serie di passaggi, riesce a rompere, senza distruggere, quelli che sono i legami elastici della gomma lavorata e a rendere la materia di nuovo vulcanizzabile”. Risultato: una lunga spirale gommosa avvolta su se stessa come una “girella”, pronta per un nuovo processo produttivo, con però una serie di valori aggiunti quali l’abbattimento dei costi di smaltimento, il risparmio di materia prima, la riduzione dell’impatto ambientale poiché non avviene combustione e quindi produzione ed emissione di Co2. Non solo perché il materiale rigenerato dal Reactor, attraverso un sistema termomeccanico e non chimico, risulta più “pulito” e di una qualità superiore rispetto a quello d’origine. “Attualmente, pur non essendoci ancora un protocollo europeo per il processo di devulcanizzazione, esistono differenti sistemi per ridare nuova vita agli scarti della gomma. Il nostro macchinario però si differenzia da tutti gli altri poiché, oltre a sfruttare la termomeccanica senza l’aggiunta di componenti chimici, è stato progettato e realizzato in modo tale da creare una temperatura controllata, che ci permette di gestire la reazione del materiale recuperato”.

Ma la vera sfida dell’innovazione non è mai vinta fino in fondo e una volta raggiunto il traguardo, l’asticella torna ad alzarsi e così riparte il processo di ricerca: “E proprio qui sta il bello di questa avventura. Ora che abbiamo creato l’impianto, l’abbiamo testato e visto che funziona con ottimi risultati – continua Albino Rossi – stiamo lavorando per creare il know how per ogni tipologia di gomma. Non tutte, infatti, reagiscono allo stesso modo e alle medesime temperature. Sul mercato ci sono gomme naturali e gomme altamente tecnologiche. Ad esempio il materiale utilizzato per fare la suole delle scarpe contiene molto silicio ed è differente dal caucciù, che in quanto naturale ha un impiego in campo farmaceutico e medicale. Ogni gomma però può essere devulcanizzata e per farlo la Reactor necessita di differenti configurazioni. Per vincere questa sfida ho formato un team tra i miei dipendenti dedicato proprio alla sperimentazione e all’acquisizione di conoscenze, perché innovare significa non smettere mai di ricercare, sperimentare e soprattutto chiedersi… perché no?”.